(1)多孔材料吸声机理总述

多孔材料的吸声机制主要是孔隙表面的黏滞损耗和材料的内在阻尼。首先,当空气压入或抽出开口多孔结构时,会产生黏滞损耗,而闭孔则会大大减小吸收;其次,材料中存在着内在的阻尼耗散,即声波在材料自身内部传播时每个周期波的部分能量损耗。大多数金属和陶瓷的内在阻尼能力都较低,而聚合物及其泡沫体中的内在阻尼则较高

在多孔材料中,声波的衰减机制可分为几何因素和物理因素两个部分。几何因素包括由于波阵面的扩展,声波通过界面时的反射、折射以及通过不均匀介质(不均匀尺度与波长尺度可相比拟)时造成的散射所引起波动振幅的衰减;物理因素是与多孔材料的非完全弹性直接有关的衰减,也称为固有衰减或内摩擦。

第一类因素(几何因素):由于孔隙介质的厚度有限,由波阵面的扩散引起的衰减可以忽略,其中主要是反射及散射所引起的波动振幅的衰减。声波是P波,入射后经不均匀介质产生散射,在介质内部经过不规则反射,除产生反射的P波外,同时还会出现反射的S波成分向不同方向传播并彼此干涉,最后转化为热能而消耗,使声波发生衰减。

第二类因素(物理因素):主要是指多孔材料内部的耗散,包括摩擦、黏滞效应等,内在耗散主要与多孔材料的微结构(比表面积、孔隙表面的粗糙程度和孔隙的连通性)、孔隙内部流体以及声波频率等均有关系。Biot理论指出,孔隙中的流体对于声波的传播有重要影响。黏滞流体中,在流体与固体之间的分界面上会出现耦合力,这种力使流体和流体与固体组合之间产生某种差异运动,从而引起能量的损耗,造成衰减。

如果流体无黏滞,则在流体与固体之间的分界面上不出现黏滞耦合力;如果流体非常黏滞,则存在巨大的耦合力以阻止差异运动。衰减与流体的黏滞性有关。对于空气,由于黏滞性较低,此时主要应考虑内部摩擦所引起的能量耗散,主要的影响因素为多孔材料的微结构。

(2)多孔材料吸声机理展述

在多孔材料中,固体部分组成材料的骨架,而流体(液体或气体)可在相互连通的孔隙中运动。研究发现,当声波入射到多孔材料表面时,一部分被表面反射,另一部分则透入内部向前传播。在声波进入开孔泡沫体的传播过程中,其产生的振动引起孔隙内部的空气运动,造成空气与孔壁的相互摩擦。由于摩擦和黏滞力的作用,相当一部分声能转化为热能,从而使声波衰减,达到吸声的目的。其次,孔隙中的空气和孔壁之间的热交换引起的热损失,也使声能衰减。研究还发现。多孔材料也可通过声波射入多孔体的孔隙表面发生漫反射而干涉消声。此外,通过结构设计,在多孔材料后面设置空腔(背腔),也可提高其低频吸声特性,其机理主要是亥姆霍兹吸声共振器原理:入射声波的频率与多孔结构的固有频率相吻合,产生共振,从而引起较大的能量损耗。

声波进入多孔材料后碰到孔壁会发生反射和折射,能量较小的低频声波产生弹性碰撞而有较小的能量损失,因此吸声系数(吸收声能与入射声能之比)较低;能量较大的高频声波则因其振幅较大而可能产生非弹性碰撞,于是具有较大的能量损耗。反射或折射后的声波如仍有较高能量,则可再次与孔壁产生非弹性碰撞,直至原有入射声波的大部分能量变成热能散失到环境中。

如上所述,多孔材料的吸声机制主要包括材料本身的阻尼衰减,流体在孔隙间的热弹性压缩和膨胀、孔隙内流体与孔壁摩擦的黏滞耗散等。在声波的传播和吸收过程中,作用机制需要考虑材料的结构形态和应用环境,情况不同则各个影响机制发挥作用的程度也不同。

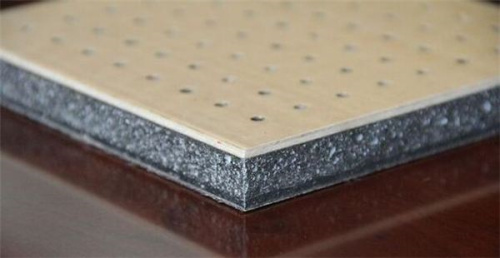

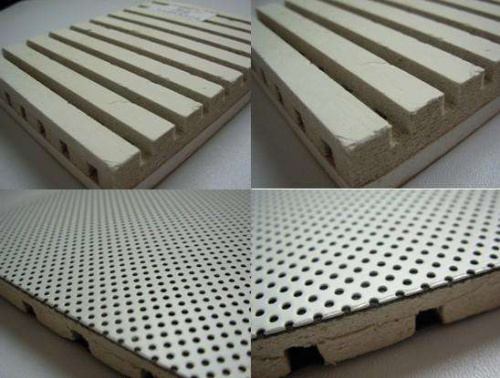

按照吸声机理,吸声材料可分为共振吸声结构材料和多孔吸声材料两大类,目前所研究的吸声材料平均吸声系数均大于0.2,而平均吸声系数大于0.56的称为高效吸声材料。

共振吸声结构材料主要为亥姆霍兹共鸣器式结构,其利用入射声波在结构内产生共振而使大量声能得以耗散。而多孔吸声材料则能使大部分声波进入材料,具有很强的吸声能力,进入的声波在传播过程中逐渐消耗。共振吸声结构利用了共振原理,因而吸声频带较窄,而多孔材料的吸声频带就较宽。

共振吸声结构材料的主要应用为微穿孔板(厚度小于1mm,穿孔率约1%~5%,孔径为0.1mm级),共与后背空腔(背腔)组成微穿孔吸声体。单层的穿孔板具有很强的共振效果,入射声波频率与系统共振频率一致时穿孔板颈的空气产生激烈振动摩擦,加强了吸收效应并形成吸收峰,声能得到显著衰减;入射声波频率远离共振频率时吸收作用减小。

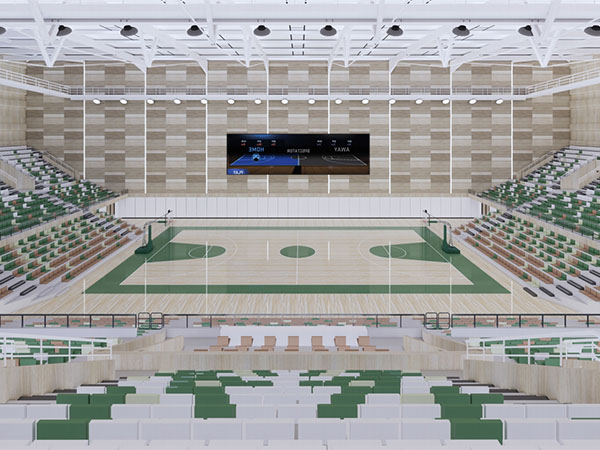

艺声声学(成都)材料科技有限公司主要定制:砂岩吸音板,铝条缝吸声板,金蚁巢微孔瓷静音板,三维无缝晶体吸声板,金属斯洛特穿孔吸声板,三维无缝柔性吸声涂料等生产、研发、销售一站式服务生产厂家。